-

详细信息

寿命是钢管6倍,为何综合成本反降50%?

某火电厂除灰系统曾让工程师们头疼不已——钢管平均每5年就要全线更换一次,每次停机施工损失超百万元。直到换上超高分子量聚乙烯管道,这个"管道黑洞"终于被填平:连续运行30年未更换,磨损率仅为钢管的1/7。这背后藏着个反直觉的工程经济学原理:单价更高的超高管,反而能让综合成本直降50%。

秘密藏在全生命周期成本公式里。以20年运营周期计算,钢管需经历4次更换,每次含材料费、停机损失、人工费约300万元;而超高管仅需一次投入450万元。更惊人的是耐磨性数据:在输送矿浆时,钢管年磨损3.6mm,超高管仅0.58mm。这笔"时间复利"让决策者恍然大悟:真正的性价比,是让管道成为沉默运转30年的"固定资产"而非"耗材"。

安装环节的隐形收益:万吨项目省20天工期

山西某煤矿万吨级输浆项目现场,工程师们发现超高管带来的施工革命比预期更震撼。传统焊接钢管需要20人团队45天完成的工程量,采用超高管法兰连接后,8人团队25天就宣告竣工。这背后是三重效率革命:

首先省去了钢管的防腐处理工序,超高管自身耐腐蚀特性让喷砂除锈、涂覆环氧树脂等步骤直接归零。其次法兰连接比焊接效率提升3倍,一组熟练工人日均可完成50米管道对接。*重要的是规避了高空焊接、明火作业等高风险工序,保险费用直接降低37%。工期压缩带来的间接效益更惊人——提前投产20天意味着多产出15万吨精煤。

流动阻力小=长期电费打折,能耗省出第二根管道

内蒙古某铜矿的实践揭示了超高管更隐秘的财富密码。在输送浓度65%的矿浆时,相同管径下超高管泵送压力仅需钢管的85%,年节电达48万度。按工业电价计算,3年节省的电费就相当于管道采购成本,这种"能耗打折"效应在长距离输送中尤为显著。

流体力学优势来自材料本质特性。超高管内壁自润滑系数仅0.219,比钢管光滑5倍,有效降低流体边界层摩擦阻力。更妙的是管径优化空间——在同等流量下,超高管可缩小管径15%而不增加泵耗,连带节省阀门、支架等配套设备投入。某200公里输油管道采用超高管后,仅管材减重就节省运输费380万元。

长寿型管道的选型决策指南

面对这个"塑料界的碳纤维",工程决策者需要建立新的评估维度。三大黄金场景已通过实践验证:矿浆输送领域可发挥7倍于钢管的耐磨优势;化工管线利用其耐酸碱特性替代316L不锈钢;在北极输油项目中,-60℃仍保持韧性的特性无可替代。

成本测算需打破传统思维。建议用5年/10年双周期对比:5年周期内钢管看似便宜,但计入2次更换成本后反超超高管28%;10年周期差距更达55%。要特别注意抗冲击性能实测数据——超高管悬臂梁冲击强度达150kJ/㎡,能承受6倍于PE100管道的瞬间冲击。

从"成本中心"到"利润杠杆"的管道革命

当山东某盐化工企业用超高管替代钛合金管道时,他们发现的不仅是年维护费从80万降至3万,更是将管道从"维护黑洞"转变为"效益发生器"。这种材料重构了工程经济学的三维模型:更高的初始投资被几何级降低的维护成本和能耗支出平衡,*终在时间坐标上画出惊人的降本曲线。

基础设施的真正价值从不在于采购价签上的数字,而在于三十年如一日沉默创造的复利。超高分子量聚乙烯管道正用它的分子量书写着新的工业哲学:*贵的,往往是*省的。

-

-

洛阳君腾新材料科技有限公司

HDPE给水管,MPP电力管、双壁波纹管、钢带螺旋波纹管、PVC给排水管、钢丝网骨架管、衬胶管道、衬氟管道、衬塑管道、3PE防腐管道、管道浮体、超高分子量聚乙烯管

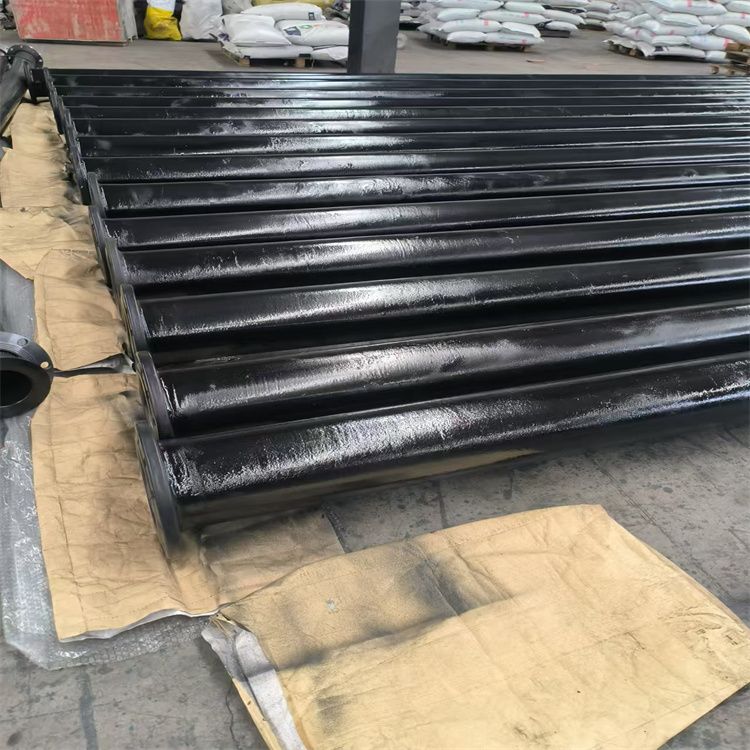

君腾 河道泥沙输送用超高分子耐磨管道1.6Mpa法兰连接219

页面价格仅供参考,具体请联系报价起批量 价格 - ≧6 米

¥189.00

- 产品型号:219

- 品 牌:君腾

- 所 在 地:河南洛阳市

- 更新日期:2025-08-20

选择 6米起售 ¥189.00 库存充足 -+合计:6米总价:189.00元内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。洛阳君腾新材料科技有限公司 地址: 洛阳市偃师区翟镇镇宁南村